大连挤出成型工艺中的多个参数和环节都会对塑料制品的性能产生影响,以下从温度、压力、螺杆转速等方面详细介绍:

温度

熔体温度:若熔体温度过高,塑料分子链的热运动加剧,分子间作用力减弱,会导致制品的力学性能下降,如拉伸强度、硬度降低。但如果熔体温度过低,塑料塑化不完全,制品内部会存在未熔融的颗粒,导致制品表面粗糙,力学性能也会因内部结构不均匀而变差。

冷却温度:冷却温度不均匀会使制品各部位收缩不一致,产生内应力,影响制品的尺寸稳定性,在后续使用中容易出现变形、开裂等问题。冷却速度过快,可能会使制品表面形成硬壳,而内部仍处于较高温度,导致内部应力较大,降低制品的韧性。

压力

挤出压力:适当的挤出压力可使塑料熔体在机头和口模中更好地成型,保证制品的尺寸精度和表面质量。压力过低,熔体无法充分填充模具型腔,会出现制品缺料、尺寸不足等问题;压力过高,可能会使制品产生飞边,还会增加设备的负荷,甚至可能导致设备损坏。

保压压力:保压阶段的压力对制品的密度和力学性能有重要影响。保压压力不足,制品内部会出现孔隙,密度降低,从而导致强度、刚度等力学性能下降;保压压力过大,制品可能会因过度压缩而产生内应力,影响尺寸稳定性和外观质量。

螺杆转速

对塑化效果的影响:螺杆转速加快,能增强对塑料的剪切作用,使塑料塑化更均匀、充分。但转速过高,会使塑料受到的剪切热过大,可能导致塑料降解,影响制品性能;转速过低,塑化效率低,塑料塑化不充分,制品质量难以保证。

对制品力学性能的影响:合适的螺杆转速有助于提高制品的力学性能。转速适中时,塑料分子链的取向和结晶结构合理,制品的拉伸强度、冲击强度等性能较好。转速不合理时,分子链取向和结晶情况不佳,会使制品力学性能降低。

挤出速度

与制品外观的关系:挤出速度过快,熔体在口模处的流速不均匀,容易出现熔体破裂现象,使制品表面出现粗糙、裂纹等缺陷。挤出速度过慢,生产效率低,且可能导致制品表面出现冷疤,影响外观质量。

对制品性能均匀性的影响:稳定的挤出速度有利于保证制品各部位的性能均匀性。挤出速度波动时,制品的厚度、密度等会出现不均匀现象,导致力学性能、热性能等在不同部位存在差异。

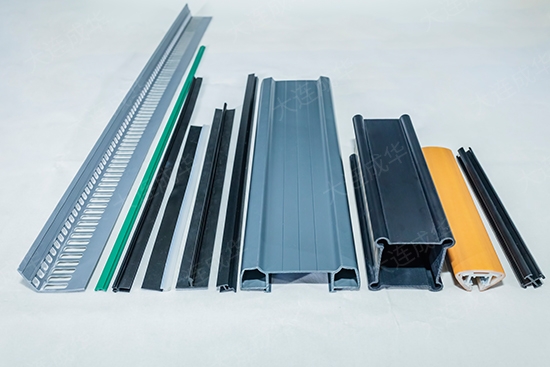

模具结构

口模形状:口模形状决定了制品的外形,不同的口模形状会使塑料熔体在流动过程中产生不同的速度分布和压力分布,进而影响制品的尺寸精度和表面质量。如口模的流道设计不合理,可能导致熔体在某些部位流速过快或过慢,使制品出现变形、翘曲等问题。

模具粗糙度:模具表面粗糙度低,即表面光滑,制品表面质量高,脱模容易,不易出现划痕、拉伤等缺陷。模具表面粗糙度过高,会增加熔体与模具之间的摩擦力,影响熔体的流动,导致制品表面质量下降,还可能使制品与模具粘连,难以脱模。