吹塑压力是影响中空制品壁厚和形状的重要因素。吹塑压力大小根据制品的尺寸、材料和厚度要求来确定。通常,吹塑压力在 0.2 - 0.8MPa 之间。压力过高可能导致制品壁薄甚至破裂,压力过低则会使制品壁厚不均匀或无法完全成型。例如,在制造小型塑料瓶时,吹塑压力可能在 0.3 - 0.5MPa 左右。

模具型腔的形状和尺寸要根据制品的设计要求进行精确设计。型腔的表面粗糙度会影响制品的外观质量,一般要求型腔表面粗糙度达到 Ra0.8 - Ra1.6μm。在设计型腔时,还要考虑制品的收缩率,不同的塑料材料收缩率不同,要根据实际材料选择合适的型腔尺寸,以确保制品尺寸符合要求。例如,对于 PE 材料,其收缩率一般在 1.5% - 3.6% 之间,模具型腔尺寸要相应放大。

大连中空成型工艺对材料的厚度有什么要求?

材料厚度与制品性能的关系

强度要求:

对于中空成型制品,材料厚度直接影响其强度。较厚的材料一般能提供更高的强度,使制品能够承受更大的压力、重量或外力冲击。例如,在制造大型工业用中空容器(如化工原料储存罐)时,为了承受内部液体的压力和外部可能的碰撞,需要足够厚的材料来保证容器的强度。如果材料厚度不足,容器可能会在压力作用下变形甚至破裂,导致化学品泄漏,引发安全事故。

然而,厚度也不是越大越好。过度增加厚度会增加材料成本和制品重量,并且在一些情况下可能影响制品的其他性能。例如,对于一些需要便于搬运或运输的中空容器,过重的制品会增加运输成本和操作难度。

阻隔性能影响:

材料厚度对于中空制品的阻隔性能也很关键。对于包装类中空制品,如食品、药品或化妆品包装瓶,合适的材料厚度有助于阻止氧气、水汽、二氧化碳等物质的透过。较厚的材料层可以延长包装内产品的保质期。以 PET 饮料瓶为例,一定的壁厚可以有效防止二氧化碳的逸出,保持饮料的碳酸气含量,使饮料口感更好。

外观和触感方面:

材料厚度会影响中空制品的外观和触感。适当的厚度可以使制品表面更加光滑、挺括。对于一些有外观要求的制品,如化妆品瓶或高档礼品包装容器,合适的厚度能呈现出更好的质感。同时,厚度也会影响制品的触感,较厚的材料可能会让使用者感觉更结实、有分量。

不同成型方式对材料厚度的要求差异

挤出吹塑中空成型:

这种工艺生产的制品壁厚均匀性相对较差。在设计和生产过程中,材料厚度的变化范围相对较大。一般来说,对于大型的挤出吹塑中空制品(如垃圾桶、大型储水桶),壁厚可以在 1 - 5mm 之间。具体厚度根据制品的尺寸、用途和所承受的压力等因素来确定。例如,一个普通家用垃圾桶的壁厚可能在 1 - 2mm 左右,而工业用大型储水桶的壁厚可能达到 3 - 5mm。

由于挤出吹塑过程中型坯的膨胀和拉伸情况比较复杂,在模具设计和工艺参数控制上需要考虑如何尽量减小壁厚的不均匀程度。例如,通过优化吹塑压力分布、调整型坯挤出速度等方式,来保证制品在关键部位(如底部和侧面承受压力较大的区域)有足够的厚度。

注射吹塑中空成型:

注射吹塑工艺能够精确控制型坯的形状和尺寸,所以制品的壁厚均匀性较好。这种工艺常用于制造小型、高精度的中空塑料制品,材料厚度相对较薄且精度要求高。例如,对于小型的塑料药瓶,壁厚一般在 0.5 - 2mm 之间。注射吹塑过程中,型坯的注射成型阶段就确定了基本的壁厚,在吹塑过程中主要是在这个基础上进行均匀的膨胀,所以厚度变化较小。

拉伸吹塑中空成型:

拉伸吹塑工艺可以在吹塑之前先对型坯进行轴向拉伸,这使得材料分子链沿轴向和径向方向都得到取向。在这种工艺下,材料的厚度可以相对较薄,但仍然能保证制品具有较高的强度和良好的性能。对于一些采用拉伸吹塑工艺制造的饮料瓶(如 PET 饮料瓶),壁厚通常在 0.2 - 0.5mm 之间。拉伸过程使材料的性能得到提升,即使厚度较薄也能满足使用要求,同时还能节省材料成本并减轻制品重量。

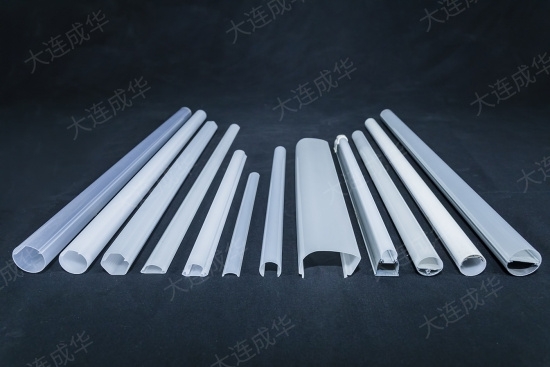

中空成型是一种流行的塑料加工方法,它可以用于生产各种中空形状的制品,如瓶子、容器、管道等。中空成型的原理是通过在模具中注入高压气体或液体,使塑料材料充满模具的中空部分,从而形成所需的中空形状。这种加工方法具有快速、高效、成本低廉等优点,因此在工业生产中得到广泛应用。

模具温度影响制品的冷却速度和外观质量。在吹塑过程中,适当的模具温度有助于型坯更好地贴合模具内壁,获得较好的表面质量。一般模具温度控制在 20 - 50℃。对于一些高透明度要求的制品,如 PET 饮料瓶,较低的模具温度能使制品快速冷却,提高透明度。