挤出成型的工艺流程包括原料的预处理、塑料熔化与混合、挤出成型、冷却与定型等阶段。先是将原料进行干燥、混合和融化,然后通过挤出机将熔化的塑料挤出模具或模头,经过冷却后得到成型的塑料制品。整个过程需要精确控制温度、压力和速度等参数,以确保产品的质量和生产效率。

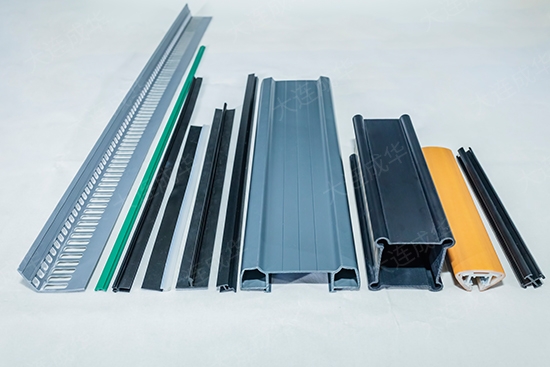

在橡胶加工中,挤出成型被用于制造密封条、橡胶管等产品。通过挤出成型可以实现橡胶产品的高弹性和耐磨性,提高产品使用寿命。在金属加工中,挤出成型主要用于制造铝型材、铜管等产品。通过挤出成型可以实现金属产品的精密成型和高强度,同时还能提高金属的利用率和减少废料。

大连挤出成型产品的表面光洁度如何提高?

优化挤出工艺参数:先要对挤出成型的工艺参数进行优化,包括挤出温度、压力、速度等参数的调整。合理的工艺参数能够保证挤出料均匀流动,减少气泡和瑕疵的产生,从而提高产品表面的光洁度。

选择适当的原料:选择质量优良的原料对于提高产品表面的光洁度至关重要。高质量的原料不仅能够保证产品的物理性能和化学性能,还能够减少瑕疵和气泡的产生,提高产品表面的光洁度。

优化模具设计:优化模具设计可以有效改善产品的表面光洁度。通过调整模具结构和表面光洁度,使得产品在挤出时的流动更加顺畅,减少瑕疵和气泡的产生,从而提高产品的表面光洁度。

加强设备运转维护:定期检查和维护挤出成型设备,保持设备的良好状态,确保设备运转稳定、流畅。设备运转不畅会导致产品表面出现瑕疵和不均匀,影响产品的光洁度。

加强质量控制:建立严格的质量控制体系,对挤出产品进行全面的检测和检验,确保产品符合质量标准。及时发现并处理产品表面的缺陷和瑕疵,从根本上提高产品的表面光洁度。

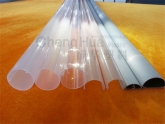

挤出成型是一种常见的塑料加工方法,也被称为挤压成型。它是利用挤出机将熔化的塑料料料经过加热和压力挤出成特定形状的工艺过程。挤出成型通常适用于生产各种形状的塑料制品,如管材、板材、异型材等。它是塑料加工中的重要方法之一,被广泛应用于工业领域。

挤出成型是一种常见的塑料加工方法,通过挤出机将塑料原料加热融化后挤压成型,可以制作出各种形状的塑料制品。在挤出成型过程中,保持成型精度是非常重要的,因为成型精度直接影响到终产品的质量和使用性能。