挤出成型是一种非常重要的制造工艺,广泛应用于各个领域。它能够实现产品的高效、精确和成本控制,为工业生产带来巨大的效益。随着科技的不断发展,挤出成型技术也在不断创新和改进,将为未来的制造业发展提供更多可能性。

随着科技的发展和工艺的改进,挤出成型技术也在不断进步。例如,引入了双螺杆挤出机、真空挤出等新技术,提高了产品的质量和生产效率;同时,挤出成型也广泛应用于新材料的开发和生产中,如生物可降解塑料、复合材料等。

大连挤出成型加工过程中如何保持成型精度?

选择合适的挤出机和模具:挤出机和模具是挤出成型的关键设备,选择合适的挤出机和模具对于保持成型精度非常重要。先要根据需要生产的产品来选择挤出机的型号和规格,确保其能够满足产品的要求。同时,要选择优质的模具,确保模具能够稳定地制造出产品的形状和尺寸。

控制挤出工艺参数:在挤出成型过程中,通过控制挤出机的温度、压力、速度等工艺参数,可以调整材料的流动性和成型时间,从而影响成型精度。需要根据材料的特性和产品的要求来合理地设置挤出工艺参数,保持成型精度。

定期检查和维护设备:挤出机和模具是挤出成型的核心设备,定期进行检查和维护对于保持成型精度至关重要。定期检查设备的零部件是否存在磨损或损坏,及时更换老化的部件,确保设备的正常运行。同时要保持设备的清洁和润滑,提高设备的使用寿命和稳定性。

使用高质量的原料:选择高质量的塑料原料对于保持成型精度也非常重要。优质的原料具有均匀的颗粒大小和良好的流动性,可以保证在挤出成型过程中材料的均匀性和稳定性,从而提高成型精度。

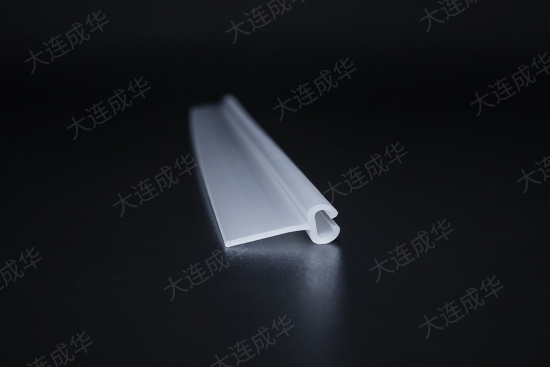

挤出成型的工艺流程通常包括以下几个步骤:原料准备、加热、挤出、冷却、切割。将需要加工的原料按照一定的比例进行混合或预处理,确保原料的均匀性和品质。然后,将原料放入挤出机中进行加热,使其变得粘稠并容易挤压。接着,通过挤出机的螺杆将原料挤压出形状吻合的模具中,使其在形状保持不变的情况下冷却固化。对冷却后的产品进行切割或处理,使其达到终的成型产品。

挤出成型具有逐步生产、连续性高、效率高、操作简单等特点,因此被广泛应用于各个领域。例如,在建筑行业中,挤出成型可用于生产PVC管材、窗框等建筑材料;在包装行业中,挤出成型可用于生产各种塑料包装膜、管道等产品;在汽车工业中,挤出成型可用于生产汽车的密封条、装饰条等部件。