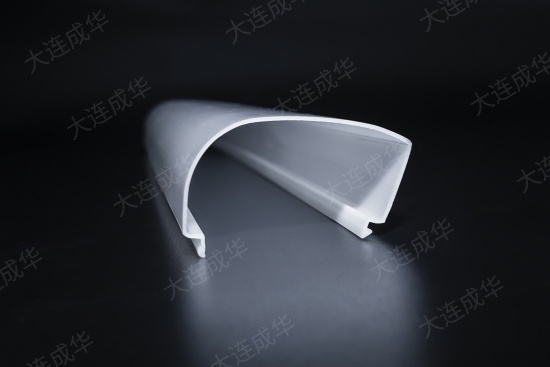

中空成型的优点是显而易见的,不仅可以减轻产品的重量,提高产品的强度和耐用性,而且能够节约原材料和生产成本。此外,中空成型的产品表面光滑,质量稳定,易于加工和装配,很大地提高了产品的外观质量和品质。因此,中空成型在工业生产中得到了广泛的应用。

中空成型的工艺流程一般包括模具设计、原料准备、注塑成型、冷却、脱模等步骤。根据产品的形状和尺寸要求设计好模具。然后准备好所需的塑料或金属原料,将其加热软化。接着,将软化的原料注入到模具中,使其充满整个模腔。在一定的时间内,原料会在模具内部形成所需的中空形状。然后,冷却塑料或金属原料,使其硬化定型。打开模具,取出成品,完成整个制造过程。

如何降低大连中空成型制品在生产过程中的缺陷率?

要做好原材料的筛选与处理。选择优质的原材料是制造高质量中空成型制品的基础。对原材料进行严格的筛选和处理,可以有效减少在生产过程中出现的缺陷,如控制原材料的湿度和质量,防止含有杂质、纤维等异物的原材料进入生产线,避免对成品品质造成不利影响。

其次,加强生产工艺控制。优化中空成型制品的生产工艺参数,比如温度、压力、时间等,确保每个工艺环节的稳定性和准确性,提高生产线的稳定性和可靠性,有助于减少产品缺陷的发生。同时,建立健全的生产记录和检测体系,严格执行各项操作规程和标准,确保产品质量符合规定要求。

第三,加强设备维护与管理。定期进行设备的检修与保养,确保生产设备的正常运转和良好状态,提高生产效率和产品质量。对生产设备进行技术改造和更新,采用先进的自动化控制技术和设备,可以进一步降低产品的缺陷率。

要实现中空成型产品的气密性,需在设计、材料选择、加工工艺和质量控制等方面综合考虑,确保产品具备良好的气密性能。只有这样,才能满足产品在使用过程中对气密性的要求,提高产品的可靠性和使用寿命。

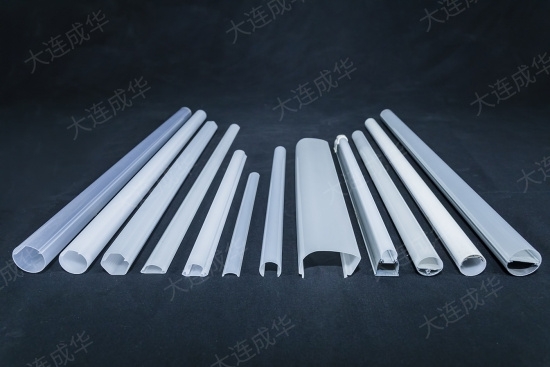

中空成型是一种非常有效的制造工艺,通过在产品内部形成空洞结构,可以实现产品重量的减轻、强度的提高,具有很大的应用前景和发展潜力。中空成型通常应用于塑料制品、金属制品等领域,是一种常见的制造工艺之一。