在挤出成型过程中,先是将原料加热至熔融状态,然后通过螺杆将熔融的原料压缩并输送到模具中,模具中的尺寸和形状决定了终产品的形状。在模具内冷却后,原料凝固并成型,终产品从模具中取出,即可得到所需的制品。

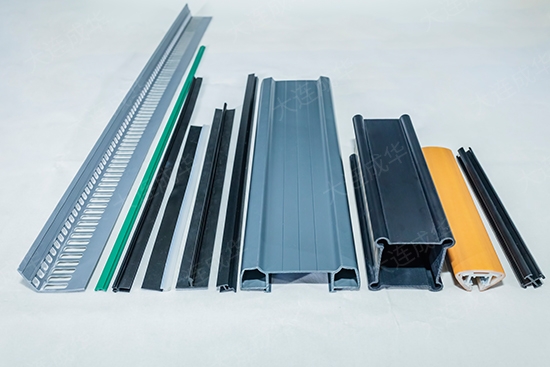

挤出成型在工业生产中应用广泛,特别是在塑料加工领域。塑料制品如塑料管、板材、型材等大多采用挤出成型工艺。此外,在橡胶、金属等材料的加工中也有挤出成型的应用。挤出成型工艺简单、设备投资小、生产效率高,因此受到许多生产厂家的青睐。

大连挤出成型过程中如何处理材料的热变形问题?

控制挤出机的温度:挤出机的温度对热变形有着直接的影响。在挤出成型过程中,通过控制挤出机的温度,可以有效地降低材料的热变形。通常情况下,应根据不同的材料种类和挤出工艺要求来控制挤出机的温度,保证材料能够在适当的温度下进行挤出。

优化挤出模具设计:挤出模具的设计对材料的热变形也有着重要的影响。通过优化挤出模具的设计,可以减少挤出成型过程中的热变形问题。例如,增加模具的冷却系统,提高模具的强度和刚度,减少挤出过程中的挤出压力等,都可以有效地减少材料的热变形。

调整挤出速度和挤出压力:在挤出成型过程中,通过调整挤出速度和挤出压力,可以有效地控制材料的热变形。通常情况下,较低的挤出速度和适当的挤出压力会有助于降低材料的热变形。同时,也要注意保持挤出速度和挤出压力的稳定,避免因过快或过慢造成材料热变形的问题。

使用合适的材料:选择合适的挤出材料也是降低热变形问题的重要因素。在挤出成型过程中,要根据产品的需要选择适合的材料,以保证产品在高温挤出过程中能够保持稳定的形状和尺寸。同时,也要注意材料的熔体流动性和热稳定性,避免因材料性能不佳而导致热变形问题。

挤出成型的原理是利用挤出机将加热熔融的原料注入到模具中,在模具中形成所需的形状,随后通过冷却固化成型。这种方法通常适用于塑料、橡胶、金属等材料的加工,可以生产出各种形状和尺寸的制品,如管材、板材、型材等。

挤出成型的工艺流程主要包括原料配料、加热、挤压、成型、冷却、切割等步骤。先是原料的配料,根据产品的需求确定原料的种类和比例。然后将原料加热至适当温度,以便挤出成型。接着是挤压,将加热后的原料通过螺杆挤出成型。成型后的产品需要进行冷却,以使其固化并保持形状。后是切割,将产品按照需要的长度切割成型。