注塑成型作为一种常用的塑料制品加工方法,在各个行业都有着广泛的应用。随着科技的发展和市场需求的不断变化,注塑成型技术也在不断进步和完善,为产品的生产提供了更多选择和可能。希望未来注塑成型技术能更加智能化、环保化,为塑料制品生产带来更多的便利和效益。

注塑成型技术还可以生产大规模的产品。在同一模具中一次可以生产多个产品,大大提高了生产效率。注塑成型技术可以适用于大规模、批量生产的需求,为企业提供更大的市场竞争力。注塑成型技术还可以减少生产成本。由于生产效率高、能耗低,以及能够实现批量、大规模生产,注塑成型技术可以大大降低生产成本。这对企业来说是非常有利的,可以提高利润空间,增强企业竞争力。

大连注塑成型有哪些常见的模具设计方式?

滑动模具设计:滑动模具通常用于注塑成型过程中需要在模具开合时,使得产品中的一部分可以移动或分离的情况。滑动模具设计可以保证产品的精度和质量,适用于制造复杂形状的产品。

节流设计:节流设计是为了控制塑料材料在注塑成型过程中的流动速度和压力,以确保产品成型的质量。通过合理设计模具的节流道和喷嘴,可以减少产品的气泡和缩水等缺陷。

冷却系统设计:冷却系统设计是为了在注塑成型过程中有效地控制模具温度,避免产品表面出现热缩痕和翘曲等问题。合理设计冷却系统可以提高生产效率和产品质量。

注塑成型周期优化:在模具设计过程中,需要对注塑成型周期进行优化,以确保生产效率和成本控制。通过合理设计模具结构和参数,可以减少注塑成型周期,提高生产效率。

模具材料选择:在进行注塑成型模具设计时,需要选择合适的模具材料,以满足产品的要求。常见的模具材料包括钢材、铝合金和塑料等,选择合适的材料可以提高模具的耐用性和使用寿命。

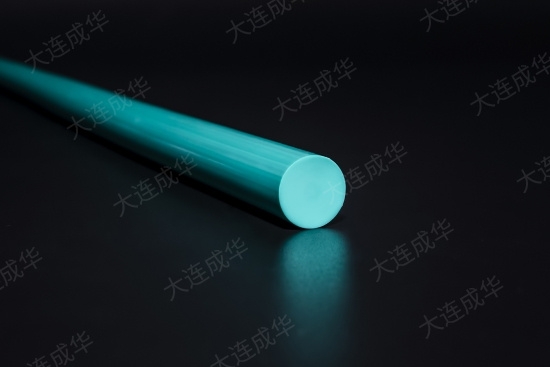

注塑成型的原料主要为塑料颗粒,常见的塑料有聚丙烯、聚乙烯、聚氯乙烯等。不同种类的塑料具有不同的特性,可以根据产品的要求选择合适的原料进行加工。此外,还可以添加颜料、增强剂等辅助材料,以改善产品的性能和外观。

注塑成型是一种常见的塑料加工技术,广泛应用于各种领域,包括汽车工业、电子产品制造、医疗器械生产等。它是指将塑料颗粒加热熔化后注入模具中进行成型的工艺过程。注塑成型技术具有重要意义,不仅可以大大提高生产效率和产品质量,还可以降低生产成本。