随着科技的发展和市场的需求,注塑成型技术不断进步和改进,现代注塑成型设备已经实现了智能化、数字化控制,生产效率和产品质量得到进一步提升。未来,注塑成型技术将继续发展壮大,为塑料制品加工行业的发展带来更多的机遇和挑战。

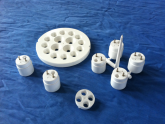

在工业生产中,注塑成型被广泛应用于电子电器、汽车零部件、日用品、医疗器械、工业配件等领域。在电子电器方面,如手机壳、键盘、鼠标等产品都是通过注塑成型来加工制造的;在汽车零部件方面,如车灯、车门把手、仪表板等也都是采用注塑成型技术生产的;在日用品领域,如塑料杯、筷子、衣架等也是注塑成型的常见应用。可以说,注塑成型技术已经成为现代工业生产中不可或缺的一种重要工艺。

大连注塑成型产品的制造精度要求?

尺寸精度:注塑成型产品的尺寸精度是指产品与设计尺寸之间的偏差。一般来说,注塑成型产品的尺寸精度要求比较高,尤其是对于精密零件而言,偏差范围通常在几十微米到几百微米之间。尺寸精度的控制主要取决于模具设计、注塑设备性能、原料质量以及生产工艺等因素。

表面光洁度:注塑成型产品的表面光洁度是指产品外表面的光滑程度和无瑕疵情况。良好的表面光洁度可以提高产品的质感和外观,适用于高端产品和外观要求严苛的产品。表面光洁度的控制通常需要通过选择合适的模具表面处理方式、注塑工艺参数设定以及后处理工艺等手段来实现。

材料均匀性:注塑成型产品的材料均匀性是指产品内部材料的密度、流动性和性能均匀性等方面的要求。优良的材料均匀性可以有效避免产品内部出现气泡、热缩、收缩等缺陷,提高产品的性能和稳定性。材料均匀性的控制主要包括注塑工艺参数的设定、原料熔融、注射和冷却过程的优化等方面。

注塑成型具有以下几个特点:一是能够生产复杂的形状和细节丰富的制品,二是生产效率高、精度高、成本低,三是可以通过改变模具和工艺参数实现多品种、小批量生产,四是可实现自动化生产,提高生产效率和减少劳动成本。

注塑成型的工艺流程主要包括原料预处理、注塑机操作、模具设计、成型工艺参数控制和产品质量检测等环节。先是将塑料原料经过干燥、混合、加热熔融等处理,然后由注塑机将熔融的塑料注入到模具中,经过一定的压力和温度控制,使塑料在模具中得以固化成型。后通过冷却、脱模、修整等工艺,得到符合设计要求的塑料制品。