注塑成型作为一种常见的塑料加工方式,广泛应用于各个领域。它的工艺流程包括模具设计、料粒准备、注塑机调试、注塑过程、冷却和开模、产品后处理等步骤。注塑成型具有高效、精度高、制造复杂产品等优点,但也面临成本高、环境污染等问题。通过创新和改进,我们可以解决这些问题,推动注塑成型技术的发展。

注塑成型的工艺参数对成品的质量和效率有重要影响。例如,注射压力、注射速度、保压时间等参数的设置可以影响塑料的填充情况和收缩变形。注塑成型的模具设计也是关键,它需要考虑产品形状、尺寸、壁厚等因素。此外,注塑成型还需要选择合适的塑料材料,根据产品的用途和要求进行选择,如聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)等。

大连注塑成型过程中如何避免产品变形问题?

设计阶段:在产品设计阶段尽量避免薄壁结构,因为薄壁结构容易变形。尽量采用均厚、有助于减少应力集中的设计,减少塑料流动路径的差异。同时,在设计中预留一些回缩空间,以便在注塑成型后产品收缩时能够保持符合设计尺寸。

材料选择:选择具有较低收缩率和较高热稳定性的材料,这些材料在注塑成型过程中变形较小。同时,选择材料的熔融指数要合适,过低的熔融指数会导致产品流动性差,过高的熔融指数则容易引起产品熔体流动性差异,导致变形问题。

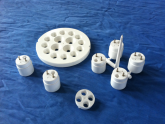

模具设计:合理的模具设计对于避免产品变形至关重要。采用大型冷却装置,以确保模具温度均匀,减少热变形。其次,应选择适当的射嘴、喷嘴和缸筒尺寸,以确保熔融物质在充模过程中能够均匀流动。另外,模具结构的稳定性和刚度也要考虑,以防止模具在注塑过程中发生变形,进而影响产品质量。

注塑工艺控制:合理的注塑工艺参数对于避免产品变形问题也起着至关重要的作用。注塑温度应根据材料的特性进行调整,过高的温度会导致材料流动性过强,而过低的温度则会导致材料填充不充分,都可能引起产品变形。其次,注塑压力和注射速度也要适当控制,过高的压力和速度会增加应力和热变形的风险。此外,注塑周期时间也要合理控制,过短的周期时间可能导致充模不充分,过长的周期时间则容易引起热变形。

模具设计非常重要,它直接影响产品的质量和效率。一个好的模具设计应考虑产品的形状、尺寸、材料特性以及生产要求等因素,保证产品顺利成型。塑料料粒准备是注塑成型的前提。选择合适的塑料料粒是确保产品性能的重要一步。在准备料粒时,我们需要根据产品要求选择不同的塑料原料,并进行加热熔融。

注塑成型具有诸多优点。注塑成型可以生产复杂形状的产品,实现多种工艺要求。其次,由于塑料的熔融性和流动性好,注射过程可以充分填充模具的各个细节部位,提高成型效率和质量。此外,注塑成型还可以实现自动化生产,节约人力和成本。另外,注塑成型还有利于塑料的回收利用,可以使废弃的塑料再生产为新的产品,提高资源的利用率和环保性。