注塑成型作为一种塑料加工方法,具有许多优点,广泛应用于工业生产中。其工艺流程包括模具准备、原料熔化、注射、冷却和开模等步骤。注塑成型不仅提高了产品质量和生产效率,还对环境保护和可持续发展具有积极作用。随着科技的发展和工艺的改进,注塑成型在未来将有更加广阔的发展前景。

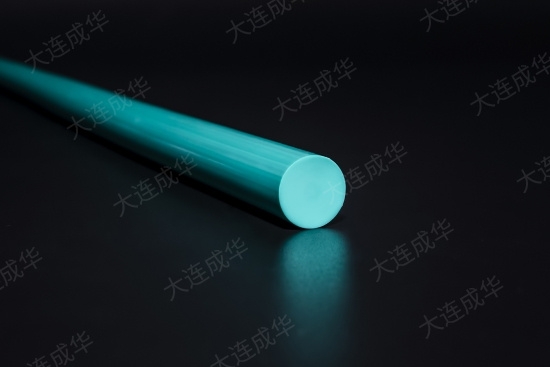

在注塑成型的过程中,需要使用注塑机、模具和塑料颗粒等设备和材料。注塑机根据不同的需求可以选择不同的类型,主要有垂直注塑机和水平注塑机两种。模具是注塑成型的关键,它的设计和制造直接影响到终产品的质量和外观。塑料颗粒通常是由聚合物制成,根据不同的需要可以选择不同的塑料材料,如聚丙烯、聚乙烯、聚氯乙烯等。

了解大连注塑成型工艺中的常见缺陷与改善方法

先是短射。短射是指注塑成型中塑料流动不完整,导致部分或整个产品表面无法充满模具腔体。产生短射的原因可能是材料熔体温度不足、模具温度调节不当、注塑速度过快等。改善短射的方法包括提高熔体温度、调整模具温度、适当降低注塑速度等。

其次是气泡。气泡是指产品表面或内部的气体,在注塑成型过程中被困在塑料中形成的小空腔。气泡的产生可能与材料中含有挥发性成分、模具不良通风、注塑机出胶速度过快等因素有关。改善气泡的方法可以通过优化材料成分、调整模具通风系统、降低注塑机出胶速度等。

再次是毛刺。毛刺是指产品表面出现不规则的凸起或凹陷,通常由于模具设计不当、材料流动受阻等原因导致。改善毛刺的方法包括优化模具设计,改善流道通气性能,增加材料的流动性等。

注塑成型广泛应用于汽车、电子、家电、工业设备等领域,生产出的塑料零件种类繁多,包括外壳、连接件、零配件等。注塑成型在工业生产中有很大的经济效益和社会效益,提高了产品质量和生产效率,降低了生产成本。同时,注塑成型也对环境保护和可持续发展具有积极作用,因为它可以对废弃的塑料进行回收和再利用。

注塑成型具有许多优点。注塑成型能够生产复杂形状的制品,从简单的日用品到复杂的工业制品都可以通过注塑成型来制造。其次,注塑成型的生产速度较快,一个注塑周期可以在几秒钟到几分钟之间完成,生产效率高。此外,由于注塑成型是通过模具来进行生产的,所以制品的尺寸和形状可以得到较高的一致性和精确度。