注塑成型作为一种常见的塑料制品加工方法,在各行各业都有广泛的应用。它能够快速高效地生产各种形状和结构的塑料制品,为产品设计和制造提供了更多的选择。然而,在注塑成型过程中也存在一些问题和挑战,需要合理控制温度和压力,提高生产质量和效率。只有注塑技术的不断创新和改进,才能更好地满足市场的需求和产品的质量要求。

注塑成型的优点主要有以下几个方面: 一,生产效率高。注塑成型设备可以实现连续化、自动化的生产,生产效率较高,适合大批量生产。 第二,成品精度高。注塑成型可以制作出尺寸精确、表面光洁的制品,满足不同行业对产品质量的要求。 第三,制品表面光洁。注塑成型的制品表面相对比较光滑,无需后续的表面处理,可以直接使用或者进行二次加工。

大连注塑成型行业,哪些产品更容易实现个性化定制?

汽车零部件是注塑成型行业中一个常见的应用领域。汽车零部件的个性化定制需求较大,因为不同的汽车品牌和型号需要不同的零部件。例如,车灯壳、车内饰件、仪表盘等零部件可以通过注塑成型实现个性化定制。汽车制造商可以根据消费者的需求和喜好,定制特定材质、颜色和纹理的零部件,使车辆更具个性化特色。

其次,电子产品也是注塑成型行业中个性化定制的常见领域。电子产品的外壳和配件往往采用塑料材料,通过注塑成型可以实现个性化定制。例如,手机壳、电脑键盘、电视遥控器等产品可以根据消费者的需求定制不同的颜色、图案和材质。消费者可以选择自己喜欢的外观设计,使电子产品更加与众不同。

另外,家电产品也可以通过注塑成型实现个性化定制。家电产品的外部壳体通常采用塑料材料,例如空调、洗衣机、冰箱等。注塑成型技术可以根据消费者的需求,制造出特定颜色、纹理和形状的外壳。消费者可以根据自己的家居装饰风格和喜好定制家电产品的外观,使产品更加与家庭环境相匹配。

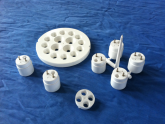

注塑成型的工艺过程一般包括以下几个步骤:原料加料、塑料熔融、注射成型、冷却固化、脱模取件。将塑料颗粒或粉末加入注塑机的料斗中,通过螺杆的转动将塑料加热熔融。一旦塑料熔化,螺杆将会向前推动,将熔融的塑料注入到模具的腔体中。然后,注塑机会进行冷却,使塑料逐渐固化。打开模具,取出成型件,完成整个注塑成型的过程。

在模具中注入的塑料材料会以熔融的形态存在,需要经过一段时间的冷却才能固化。冷却时间的长短会影响产品的质量和生产效率,一般情况下,较大型的制品需要更长的冷却时间。当塑料材料固化后,模具会打开,将成型的制品取出。这是一个重要的步骤,需要确保模具开启和关闭的准确度和稳定性,从而保证产品的质量和尺寸精度。注塑成型的应用非常广泛,几乎所有的塑料制品都可以通过注塑成型来生产。例如,塑料椅子、塑料桶、塑料手柄等日常生活用品,以及汽车零部件、电子产品外壳等工业制品都可以通过注塑成型来生产。