挤出成型是一种常见的塑料制品生产工艺,通过挤压机将熔化的塑料物料推送至模具中,经过冷却和硬化过程后,得到所需的成型制品。挤出成型工艺具有高效、稳定的特点,被广泛应用于各个领域。挤出成型技术的不断改进和创新,将为塑料制品的生产提供更多的可能性和机会。

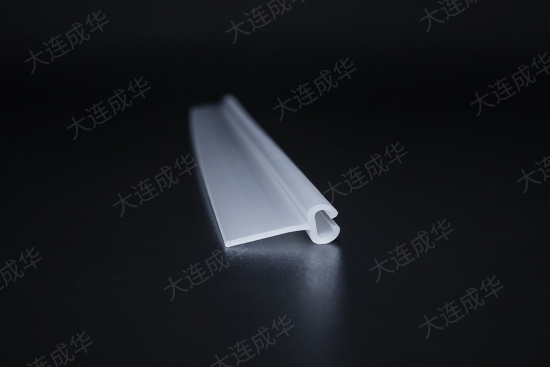

挤出成型可生产各种形状的塑料制品,如板材、条材、型材、管材和复合材料等。挤出板材广泛应用于建筑、家具和电子行业,具有高强度、耐热、耐腐蚀、隔热等特点。挤出管材常用于建筑、自来水和排水系统中,具有耐高压、耐腐蚀、密封性好等特点。挤出型材主要用于建筑、汽车和家具行业,具有良好的抗压性、耐磨性和耐候性。

大连挤出成型材料的选择与性能需求如何匹配?

挤出成型材料的选择应考虑产品的物理性能需求。物理性能包括强度、韧性、硬度、刚性等。不同的产品对这些性能的要求不同,比如用于制作建筑材料的PVC板材需要较高的硬度和刚性,而用于制作水管的PE材料则需要较高的韧性和耐磨性。

其次,挤出成型材料的选择还应考虑产品的化学性能需求。化学性能包括耐化学腐蚀性、耐热性、耐候性等。例如,用于制作化工管道的PVC材料需要具有良好的耐酸碱性和耐腐蚀性,而用于户外应用的PE材料则需要具有良好的耐候性和耐热性。

此外,挤出成型材料的选择还应考虑产品的外观要求。外观要求包括色彩、光泽、透明度等。不同的产品对外观要求不同,如用于制作透明管道的PC材料需要具有良好的透明度和高光泽度,而用于制作颜色管道的PE材料则需要具有良好的染色性能。

挤出成型具有以下几个优点。生产效率高,可以连续生产,适用于大批量生产。其次,产品尺寸精度高,形状复杂度可以根据模具的设计进行调整。再次,挤出成型可以加工多种类型的塑料,如聚乙烯、聚丙烯、聚氯乙烯等。此外,挤出成型的产品具有良好的物理性能和外观质量,广泛应用于家电、汽车、包装等行业。

在挤出成型过程中,还需要考虑挤出过程中的温度、压力、挤出速度等工艺参数的控制。过高或过低的温度都会影响塑料的熔化和流动性,从而导致制品表面的质量不佳。压力的过大或过小也会影响制品的厚度、尺寸和抗拉强度等性能。挤出速度的快慢也会影响塑料的流动性和透明度。因此,正确控制这些参数对于获得满足要求的制品至关重要。