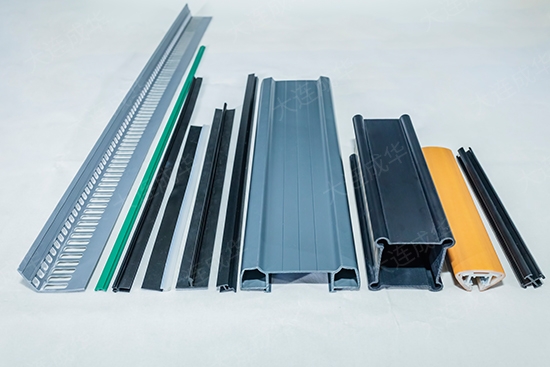

挤出成型是一种常用的工程塑料加工方法,具有工艺简单、生产效率高、成本低等优点。通过合理控制挤出过程中的温度、压力和挤出速度等参数,可以获得满足要求的塑料制品。随着技术的不断创新和进步,挤出成型将在更多领域得到应用,并为塑料制品的制造提供更多可能性。

挤出成型具有生产效率高、制品质量稳定等优点。在生产过程中,挤出机可以连续进行生产,每分钟可以生产出数十甚至数百个制品,生产效率很高。同时,由于塑料在挤出过程中经过一定的冷却和硬化,所以成型制品的尺寸和形状比较稳定,具有一定的准确度和精度。

如何解决大连挤出成型过程中的质量问题?

温度控制:在挤出过程中,温度的控制是非常重要的。如果温度过高或过低,会影响原料的熔融和流动性,从而影响成型质量。因此,需要通过合理的调节加热器和冷却器的温度,确保温度在适宜范围内。

压力控制:在挤出过程中,需要适度的挤压压力,以保证原料能够充分熔融并均匀地流动。过高的挤压压力会导致产品尺寸过大,过低的挤压压力会导致产量不稳定。因此,需要根据原料特性和产品要求,适当调整挤压压力。

挤出速度控制:挤出速度的控制对产品的尺寸和表面质量有重要影响。过高的挤出速度会导致产品表面粗糙,过低的挤出速度会导致产品尺寸不准确。因此,需要通过调整挤出机的螺杆转速和进给量,控制挤出速度在合适的范围内。

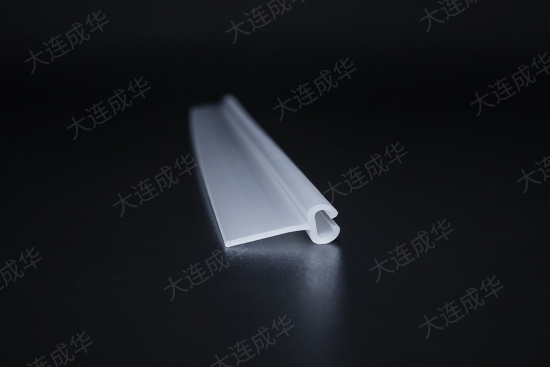

挤出成型的过程主要包括原料预处理、塑化挤出和冷却成型三个阶段。将塑料原料以颗粒状或粉末状送入挤压机的进料口。在进料段,通过螺杆的旋转将塑料原料逐渐向前推进,并利用螺杆的加热和摩擦作用使塑料原料逐渐熔化和塑化。在塑化段,加热的螺杆将塑料原料加热至熔点以上,形成均匀的熔体。在挤出口设置的挤出模具的作用下,将熔融的塑料料柱挤出成型,经过冷却后形成所需的塑料制品。

熔融的塑料被挤压机内的螺杆推送向模具。挤压机的螺杆由马达带动,以一定的转速旋转,并沿着螺杆的螺旋线推送塑料熔融体。在推送的过程中,螺杆将加热的塑料熔融体从料斗中带到模具中,同时还通过螺杆的搅拌作用,使塑料熔融体达到均匀的温度和成分分布。