注塑成型的关键是模具制造和注塑工艺的控制。模具制造需要根据产品设计图纸进行,通常包括模具结构、模腔(或多腔)、喷嘴、冷却水路等;注塑工艺的控制则需要针对不同的塑料材料和产品形状、尺寸、厚度等参数进行设定。通过不断调整注射温度、注射速度、压力、冷却时间等参数,以达到所需的产品质量要求。

注塑成型是一种广泛应用于工业生产中的成型技术。它是一种将热塑性材料通过加热软化和注入模具中成型的过程。该过程通常适用于大批量制造产品,特别是塑料制品。注塑成型是一种高效、精密、可靠的生产工艺。它的主要工作原理是将预制好的塑料颗粒通过塑料化机加热融化,并通过注射机将其注入到模具中,然后冷却成型并取出模具,从而得到所需的塑料制品。

大连注塑成型中如何减少废品率?

一、规范生产操作

在注塑成型过程中,生产操作是影响产品品质和废品率的重要因素。因此,对生产操作进行规范化管理,是降低废品率的重要手段之一。

二、提高注塑设备和模具精度

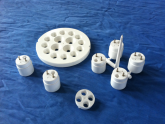

注塑成型设备和模具的好坏,直接关系到成型品质和废品率。因此,提高注塑设备和模具的精度和可靠性,是降低废品率的另一个重要手段。

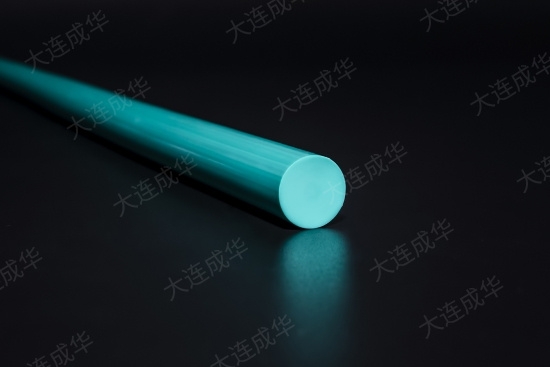

三、选择合适的原材料

注塑成型的原材料对产品的品质和成型效果影响很大。选用适合的原材料,可以降低废品率,提高产品的一致性、美观度和使用性能。

四、建立完善的品质管理体系

建立完善的品质管理体系,是降低注塑成型废品率的一个重要手段。通过建立完善的品质管理体系,可以从源头上保障产品品质,降低废品率。

注塑成型的过程包括三个关键步骤:注射、冷却和脱模。加热的塑料通过注射机注入到模具中。然后,模具内的塑料会在制品成型期间逐渐冷却,终形成所需形状和尺寸的制品。从模具中取出制品,即完成了一次注塑成型过程。

注塑成型已广泛应用于家电、汽车、电子、医疗、玩具等行业。其中,在汽车行业中,注塑件可用于车身、内饰及发动机部件等方面,如前、后保险杠、车灯壳、仪表盘等;而在医疗行业中,注塑件可用于各种医疗器械、试剂盒等方面。