挤出成型可加工的聚合物种类很多, 制品更是多种多样, 成型过程也有许多差异,但基本过程大致相同,比较常见的是以固体状态加料挤出制品的过程。挤出温度挤出成型温度主要根据原料配方而定,与挤出管材差别不大,可参考挤出管材工艺控制,主要包括挤出机机身(机筒)温度、机头温度。

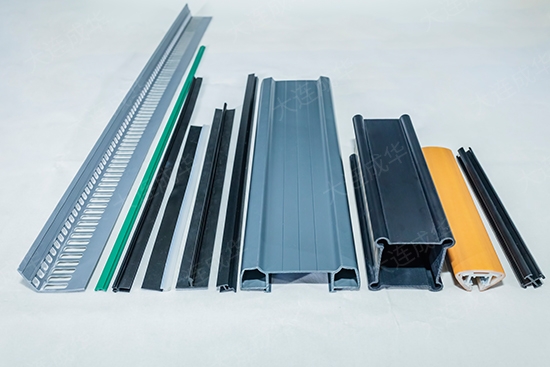

挤出成型又称挤塑或挤出模塑,是塑料加工工业中最早出现的成型方法之一,将粉状或粒状形态的聚合物加入到挤出机机筒中,在螺杆或柱塞的作用下,聚合物沿螺槽或机筒向前移动,并逐渐熔融而成为黏流体,然后通过设置在机筒端部的机头口模形成截面与口模形状相仿的连续体,最后经冷却定型,便可成型为所需形状的制品。

挤出成型可生产的产品种类很多。挤出成型可实现连续化、自动化生产。大连挤出成型生产操作简单,工艺控制容易,生产效率高,产品质量稳定。可以进行综合性生产。挤出机与压延机配合,可以压延薄膜;挤出机与压机配合,可以生产各种压制制件。挤出机出料有波动或不均匀也会造成模头出料的不均匀。而挤出机出料波动或不均匀主要是螺杆和机筒间隙不均、挤出背压过大或挤出机加热不均等原因造成。

在注射成型的同时嵌入金属件时,最容易产生应力,而且容易在经过一段时间后才产生龟裂,危害极大。这主要是由于金属和树脂的热膨胀系数相差悬殊产生应力,而且随着时间的推移,应力超过逐渐劣化的树脂材料的强度而产生裂纹。