挤出成型过程中出现的表面不平整情况的解决方案!

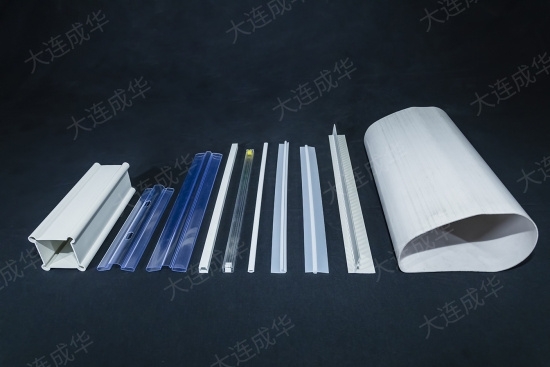

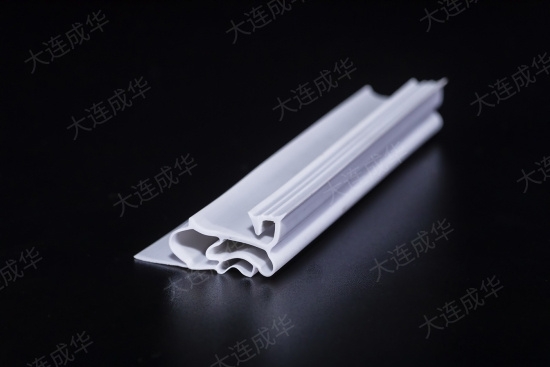

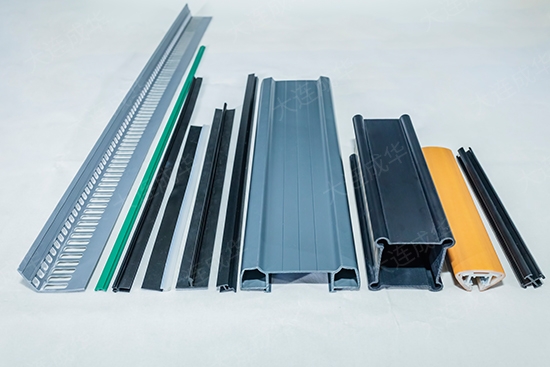

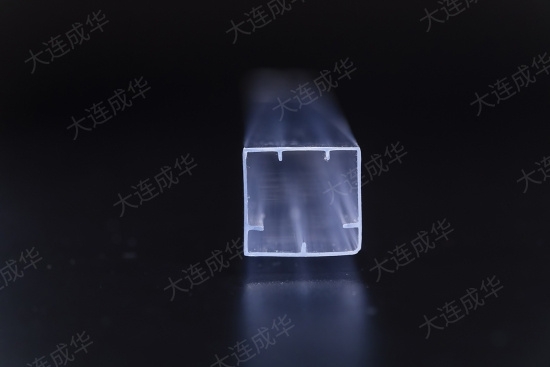

挤出成型是塑料成型加工的重要成型方法之一。大部分热塑性塑料都能用此法进行加工,与其他成型方法相比挤出成型有下述特点:生产过程是连续的,生产效率高,应用范围广,可生产管材、棒材、板材、薄膜、单丝、电线、电缆、异型材及中空制品等;投资少,收效快。挤出成型的产品可广泛地应用于人们日常生活以及农业、建筑业、石油化工、机械制造、国防等产业部分.

气泡、料花产生的原因:气泡造成的是由于模腔内塑料不足,外圈塑料冷却固化,(外快内慢)内部塑料产生收缩形成真空。如果是开模时瞬间出现多半是物料问题,如果是冷却后出现的则属于模具或注塑条件问题。影响因素:塑料含有水分和挥发物;料温太高或太低;注射压力太小;流道和浇口的尺寸太大;塑料干燥不够,含有水分;塑料有分解;注射速度太快;模具排气不良;从加料端带入了空气。

流纹的解决办法:

蛇流纹:当浇口深度比模腔入口处深度小很多,而且充模速度很快,流体流动变化不稳定的射流流动时,前面的射流已经凝固,而后面的流动熔体充满模腔,这时候就会在制品表面出现像蛇一样的流纹。特别在注射速度快、注塑压力小或模具结构不合理的情况下,熔体流动时进时停,PP结晶时快时慢,更易造成制品表面结晶度不一致,形成制品表面波浪纹。改变模具浇口角度,使模具浇口与模具动模夹角为4。

解决措施:改变工艺条件。采用降低注塑速度的方法会逐渐消除射流效应,使熔体流动方式呈扩展流动,扩展流动会使制品具有较好的质量,另外适当提高模温和熔体温度也会消减射流效应,也能使熔体流动成扩展流动。改变模具浇口尺寸。当浇口深度比模腔深度略小时,射流的出口膨胀作用使后面的熔体和前面流出不远的射流前缘融合,从而使射流效应表面不明显。当浇口深度等于或接近模腔深度时,充模速度低,形成扩展流。

但目前在我国使用的挤出机,大部分是采用传统结构,其结构复杂、体积大、能耗高,成为名副实在的“电老虎”,随着我国国民经济的高速发展,高效、节能,可持续发展,已成为各行各业关注的重点。传统的单螺杆挤出装置主要由1、上料部分, 传动部分, 塑化、挤出部分, 电气控制(包括加热)部分, 冷却部分等五部分组成。传统的单螺杆挤出机的主要结构及存在的主要题目 主要由料斗及装在料斗内的上、下两个料位计组成,原料主要由真空上料机构或人工加进料斗,由原料依靠自重进进料筒。当原料高于上料位计时,发出料满信号,停止加料;当原料低于下料位计时,发有缺料信号,开始加料。该机构的主要题目是,不能精确计算料重。