挤出成型是塑料成型加工的重要成型方法

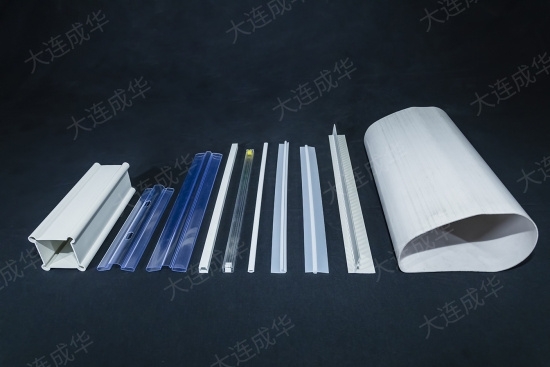

挤出成型是塑料成型加工的重要成型方法之一。大部分热塑性塑料都能用此法进行加工,与其他成型方法相比挤出成型有下述特点:生产过程是连续的,生产效率高,应用范围广,可生产管材、棒材、板材、薄膜、单丝、电线、电缆、异型材及中空制品等;投资少,收效快。挤出成型的产品可广泛地应用于人们日常生活以及农业、建筑业、石油化工、机械制造、国防等产业部分。

但目前在我国使用的挤出机,大部分是采用传统结构,其结构复杂、体积大、能耗高,成为名副实在的“电老虎”,随着我国国民经济的高速发展,高效、节能,可持续发展,已成为各行各业关注的重点。传统的单螺杆挤出机的主要结构及存在的主要题目

上料部分主要由料斗及装在料斗内的上、下两个料位计组成,原料主要由真空上料机构或人工加进料斗,由原料依靠自重进进料筒。当原料高于上料位计时,发出料满信号,停止加料;当原料低于下料位计时,发有缺料信号,开始加料。该机构的主要题目是,不能精确计算料重。主要由电机(交流或直流)+ 联轴器 +减速箱+(螺杆)组成;它的作用是给螺杆提供所需的扭矩和转速。该传动系统结构特点及存在的题目:结构复杂,体积大,安装维修保养不方便。减速箱噪音大,易漏油。采用普通交流电机难以实现无级变速,无法满足截面外形复杂、工艺要求高的挤出成型塑料制品的成型要求。经多级传动,效率低能耗高。

塑化、挤出部分主要由料筒和螺杆组成,塑料通过挤压系统将塑料加热,使之呈黏流状态.塑化成均匀的熔体,并在这一过程中建立一定的压力,被螺杆连续地定压、定量、定温地挤出机头。传统螺杆结构由加料段+压缩(融熔)段+计量(均化)段三段组成,比功率、比流量偏大,螺杆转速低,能耗高,产量低。主要由温控器和加热圈组成。它的作用是通过对料筒(螺杆)进行加热,保证成型过程在工艺要求的温度范围内完成。传统的加热方式,是由电阻丝绕制加热圈通电加热方法,其存在的主要题目是:

热损失大,能耗高:圈的内外双面发热,其内面(紧贴料筒部分)的热传导到料筒上,而外面的热量大部分散失到空气中,造成电能的损失浪费。环境温度上升:由于热量大量散失,四周环境温度升高,尤其是夏季对生产环境影响很大,现场工作温度有的超过了45℃,有些企业不得不采用空调降低温度,这又造成能源的二次浪费。使用寿命短、维修量大:由于采用电阻丝发热,其加热温度高达300℃左右,电阻丝轻易因高温老化而烧断,常用电热圈使用寿命约在半年左右,因此,维修的工作量相对较大。

大部分由传统的电器元件组成,对加料、料筒温度、螺杆转速进行控制,由于采用传统的交流接触器、继电器控制,响应速度慢,故障率高。 是一个套在料筒上的冷却水套,对加料口的料筒部分进行冷却,防止原料过早融化,出现“架桥”现象,堵塞加料口。低速大扭矩交流伺服电机驱动单螺杆挤出装置的特点及创新