挤出成型中产品脱模后的膨胀是怎么回事?

聚合物挤出成型过程主要包括挤出机内物料输送、机头流道流动、口模挤出流动以及后续各种成型工艺等阶段,用于生产许多重要的聚合物材料制品,如片材、型材、纤维、薄膜、容器等。在此过程中,聚合物材料要经历复杂的热历 史与流场的作用,做过挤出试验或者现场生产的人很可能会发现,高分子材料通过挤出机挤出的时候,往往感觉从口模中出来的样品很小,但是在出来以后的一瞬间,挤出物突然膨胀数倍,有点类似于爆米花的感觉不过这不是爆米花,而是属于高分子材料的挤出胀大原理,而且和爆米花的膨胀原理是不同的……

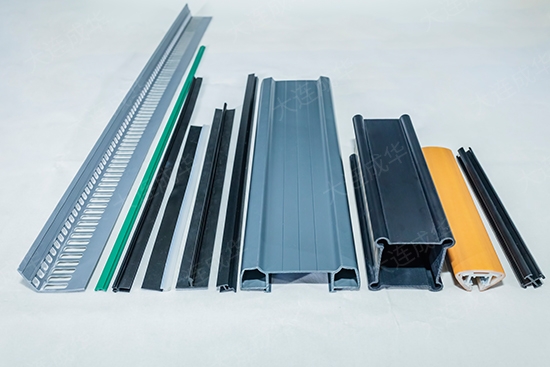

高分子材料、木材、金属和硅酸盐并称世界四大材料体系,是国民经 济和国防建设中重要的生产材料。围绕高分子材料,目挤出成型过程中,受温度、压强、应力以及作用时间等变化的影响,体系中聚合物熔体的聚集态结构和化学结构会发生变化。挤 出工艺条件在很大程度上决定着材料归结为高分子材料可回复弹性变形导致的,影响挤出胀大的因素很多,如聚合物熔体的入口与出口流动、口模结构尺寸、聚合物的分子量大小与重均分子量分布、加工温度、熔体挤出时的剪切速率、剪切应力及口模出口处的热耗散等。挤出胀大现象严重影响了制件的形状和尺寸精度,所以,应该基于现有的配方,对设备和工艺充分考虑了挤出物胀大的效应对产品性能的影响.

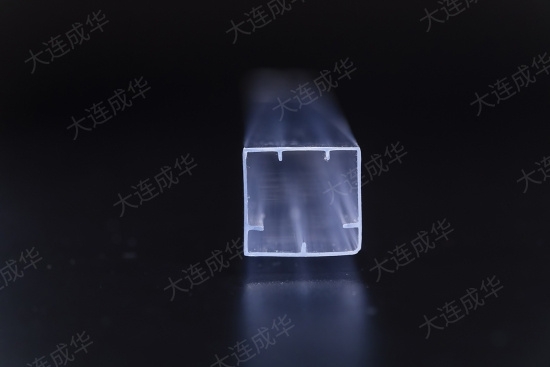

在实际生产中企业常需要生产各类精密塑胶制品,这些塑胶制品要求的精度非常高,允许的误差非常小,所以为了满足要求,需要从制品外形、原料、塑胶模具的设计等各个方面加以严格设计,控制。制品的形状设计要考虑到适合塑胶模具的设计生产,如果难度很大,或者加工设备无法达到要求,那它的精度就无法保证。有几个注意的地方:

一、塑件制品避免尖角出现,一律采用圆角过渡。

二、,在进行塑胶模具设计时应要考虑到塑胶制品的特殊要求如透光率及透明度等。

三、脱模斜度的考虑。

所谓的挤出物胀大,是指高聚物熔体从小孔或狭缝中挤出时,挤出是高分子材料成型加工中 一类重要工艺,通过挤出模具能够模塑所有的热塑性材料和某些热固性材料,可以生产管材、板材、棒材、网材、单丝、薄膜、异型材、发泡型材、多种材料复合制 品以及线缆等带包覆层的工业制品。另外一方面可能是入口收敛所引起的拉伸变形的弹性回复,总而言之,挤出胀大的机理可如在挤出生产中,应合理设计挤出模具和工艺温度等,以精确控制挤出产品的质量。前已形成了门类齐全的高分子材料加工工业体系并在国民经济中占有重要地位。

挤出物的直径或者厚度会明显大于模口的尺寸的现象。如在聚合物的挤出加工成型过程中,由于熔体具有粘弹性,当挤出物离开口模后,会出现挤出物的截面面积比口模的截面面积大的现象,即为所述的挤出胀大现象,一些聚合物如PE/PP等的膨胀直径可达到原始直径的3-4.5倍,挤出胀大是非牛顿力学和聚合物流变学的一个重要课题,当然也是聚合物弹性理论中的一个难点。目前挤出胀大现象的解释比较普遍地认为有两个原因:一是可能是熔体在口模中的剪切变形引起的弹性回复.

本公司从事大连注塑成型生产型企业。您如果有产品需要成型加工,欢迎拨打我们的电话。网址:www.dljinghe.com